お客様のご紹介

株式会社 イハラ製作所様

イハラ製作所様は、汎用旋盤の設計製作を源流とする設計・開発・製造メーカー。

その技術力を広く展開し、工作機械や産業用ロボットの製作・セットアップで製造業の生産性向上に貢献。エンジン用のウォーターポンプやオイルポンプをはじめとする、アルミダイカスト量産品でも多くの実績を有します。

国内外6拠点をまたぐグローバルネットワークにより、一貫生産が可能。部品の軽量化や省エネルギー化など、お客様ごとの課題に合わせた高品質な製品を実現し、さまざまな産業の発展に貢献しています。

従業員数:国内250名(2024年6月現在)

ホームページ:https://iharamfg.co.jp

製造業向けIoTシステムNazca Neo Linka 導入状況

導入機能

-

稼働監視

-

稼働管理

導入規模

- 導入拠点数:1拠点(浜北工場)

- 導入機械台数:合計38台

機械側との主な接続方法

- LAN

- 接点信号

1日に1万数千点以上の製品を出荷する浜北工場では、機械の連続稼働が生産性の要です。

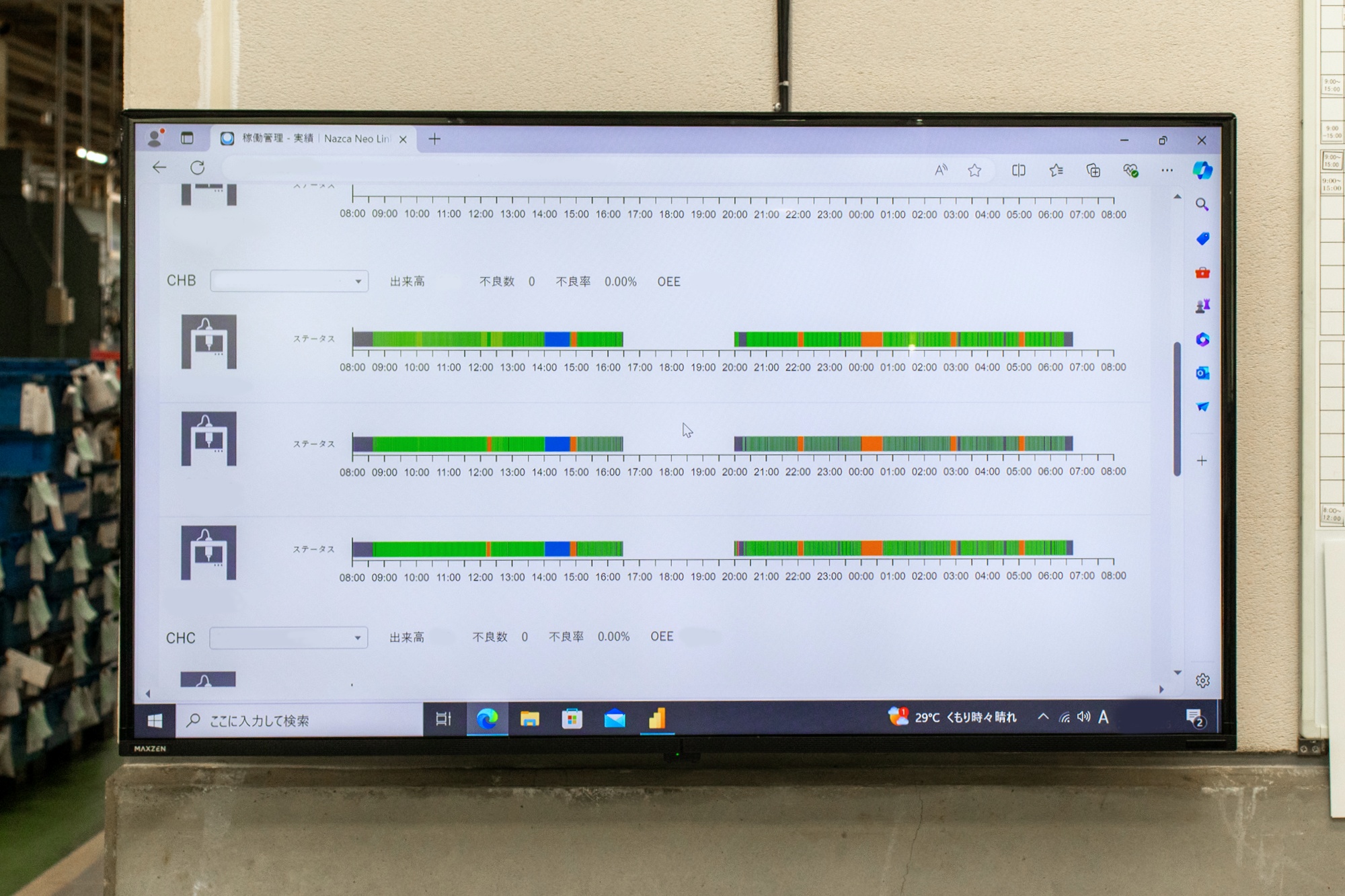

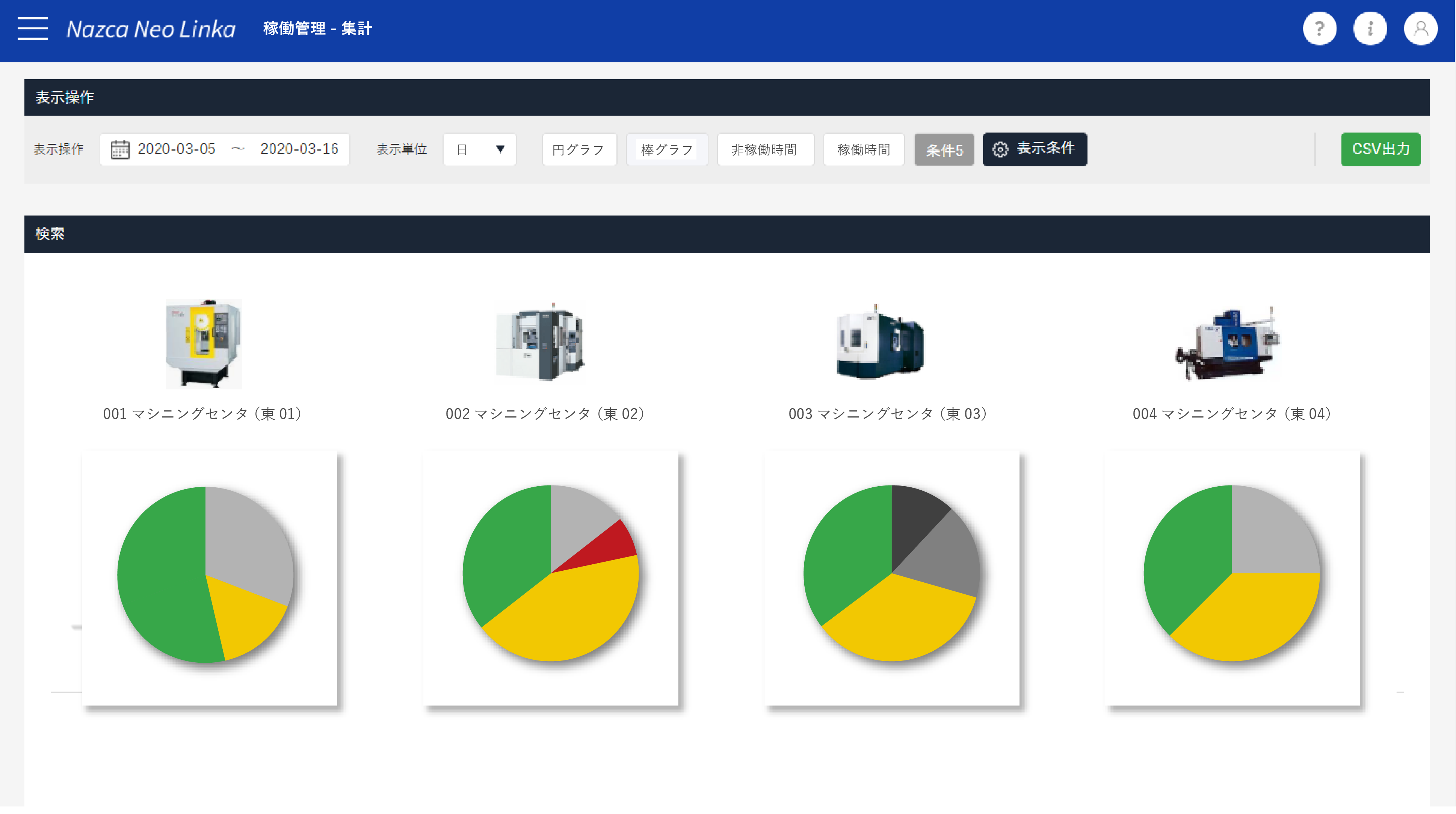

100台を超えるマシニングセンタのうち、主要な38台をNazca Neo Linkaと接続。ラインごとの稼働データを収集し、アンドンやガントチャートに表示しています。

導入背景と決め手

Nazca Neo Linkaを導入したきっかけは、2018年から採用してきた生産性の評価指標「OEE=設備総合効率」を、タイムリーに見える化したいと考えたことです。

浜北工場の設備は、マシニングセンタだけでも100台を超えますし、基本的に24時間稼働です。稼働データはオペレーターがタブレット上に手入力していましたが、同じ製品を作っているのにサイクルタイムはラインごとにばらつきがありました。機械の停止状況も正確には把握できておらず、稼働データを設備から直接吸い上げるIoTの取り組みを急いでいました。そんな中、弊社社長が「加工組立系の製造業IoTに強い会社が浜松にあった」と教えてくれたのがゴードーでした。さっそく打ち合わせをお願いすると、細かなカスタマイズも「すべて対応できます」と即答。これが依頼の決め手となりました。

大きなところでは、生産管理システム上にある一部のデータをOEEの算出に使うため、Nazca Neo Linkaとのデータベース連携が必要でしたが、これは難なくクリアすることができました。また、古い設備も多く心配しましたが、すべて接続できることが分かって安心しました。そこからさらに、何度も打ち合わせを重ねる中で、実現したかった仕様がどんどん明確に。「複数の機械を跨いだ1ラインごとのOEEを算出したい」「稼働状況は1分単位で見える化したい」といった希望もすべて反映してもらい、現場が必要とするシステムを実現できました。

| 製造部 製造1課 課長 山本 幸伸 様 |

総務部 IT課 課長 堀尾 健人 様 |

効果

現場のモチベーションが高まり、ラインあたり月5時間ほどの生産余力が創出

2つ目は、“対話の質”が向上したことです。正確な数字を追えるようになってから、生産計画も現場の生産能力に応じたものに。そのおかげで、生産管理部門と製造部門が同じ目標に向かって協力しやすくなりました。現場でも稼働状況を確認しながら、班長とオペレーターが停止要因や改善案をともに考える光景が当たり前になりました。社内の対話が以前よりも建設的になったと感じます。

そして3つ目は、OEEをもとに改善を進める風土が根付いたことです。計算式が細分化されている分、OEEを見れば生産性の善し悪しは一目瞭然です。OEEが目標に満たない時は、その日の稼働状況を遡れば「サイクルタイムが崩れていたな」「チョコ停が多かったな」と改善ポイントがひと目で分かります。

このようにボトルネックがひと目で見分けられるようになったことは、Nazca Neo Linkaを導入した一番のメリットかもしれません。やはり工場の生産性は、データで見える化してみないと実態が掴めないなと実感しています。