お役立ち情報ブログ

製品活用をはじめ、ものづくりに関する様々なお役立ち情報を発信してまいります。

加工現場のデータ管理

熟練社員の“ノウハウ”どう継承する?ノウハウをデータで「見える化」する現場の知恵

製造業は日本の基盤となる主要な産業であり、多くの熟練技術者の高い技術力と経験によって支えられています。

これまで培われたノウハウは、製品の品質向上や生産効率の向上に大きく貢献してきました。

しかし近年、熟練技術者の高齢化が進み、貴重な技術や知識の継承が難しくなっているという課題があります。

そこで今回は、これからのものづくりを担う担当者へどのように技術や知識を引き継いでいくのか、その方法やポイントをご紹介します。

加工現場でノウハウ継承が難しい理由

加工現場には、長年の経験で培われた貴重なノウハウが数多く存在します。 しかし実際には、それらを次世代に引き継げていない現場も少なくありません。

ここでは、ノウハウ継承における課題をご紹介します。

| 1 | 技術者の高齢化・退職による情報喪失 |

| 加工現場では、日々の作業の中で少しずつ積み重ねられてきた技術が多く存在します。これらは、長年の経験に基づいたものが多く、若手が短期間で簡単に習得できるものではありません。 そのような状況下では、ある人しか知らない知識や判断基準が記録されていないケースが多くあります。例えば「Aさんじゃないと分からない」「昔からそうやってきた」といった現場では、ノウハウが個人の経験や記憶に依存してしまい、結果として、技術者の離脱と同時に貴重なノウハウが失われ、現場の品質や生産性が低下するリスクを生んでいます。 |

|

| 2 | アナログ管理の限界 |

| 多くの加工現場では、手書きの図面(紙図面)、口頭での指示などアナログな情報管理が行われていますが、このような場合、ノウハウが「情報」として残されず、データの検索性や再利用性に乏しいという欠点があります。 例えば、

|

|

| 3 | 担当者依存の業務フロー |

| 現場では「誰がその作業を行うか」で仕事の質が大きく左右されることがあります。これは担当者への信頼と責任感の表れにも見える一方で、業務が特定の人に依存している状態とも言えます。 このような特定の人しか行うことができない「属人化」が進むと、

結果として、突然の部署異動が大きな問題を引き起こしたり新入社員の育成が困難になったりします。また、業務全体で柔軟な対応が難しくなり、一人抜けるだけで現場が止まってしまうようなリスクがあります。 |

|

デジタルの活用で実現する「ノウハウ継承」

今、多くの製造業で注目されているのが「デジタルを活用したノウハウの継承の仕組みづくり」です。

これにより、熟練技術者の勘や経験を情報資産として残し、共有&活用できるようになります。 具体的にどのようなことをおこなうのかご紹介します。

| 1 | ノウハウを見える化 |

まず重要なことは、これまで感覚や記憶、経験に頼っていた情報をデジタルなデータをして可視化することです。 例えば、

|

|

| 2 | 蓄積した情報を共有し、必要なときに使用できる状態にする |

| 誰もがアクセスでき、必要なときに引き出せる仕組みが整って初めて、再利用できる知識として現場で役立ちます。 そのためには、一つの場所にデータを集約・保管し、整理された状態で保管することが必要です。 作業履歴や過去の加工データをキーワードや日付、設備名、素材などで絞り込んで検索できるようにしておけば、過去に似た状況でどのような対応がされていたのかをすぐに把握できます。 例えば、

このように、情報を「探せる」「共有できる」「応用できる」仕組みが整えば、現場のノウハウは会社の財産となります。 |

|

| 3 | 属人化からの脱却で「誰でも対応できる現場」へ |

| デジタルを活用した仕組みが整えば、業務は「その人しかできない」状態から、「誰でも同じようにできる」段階へと移行します。 例えば、

|

|

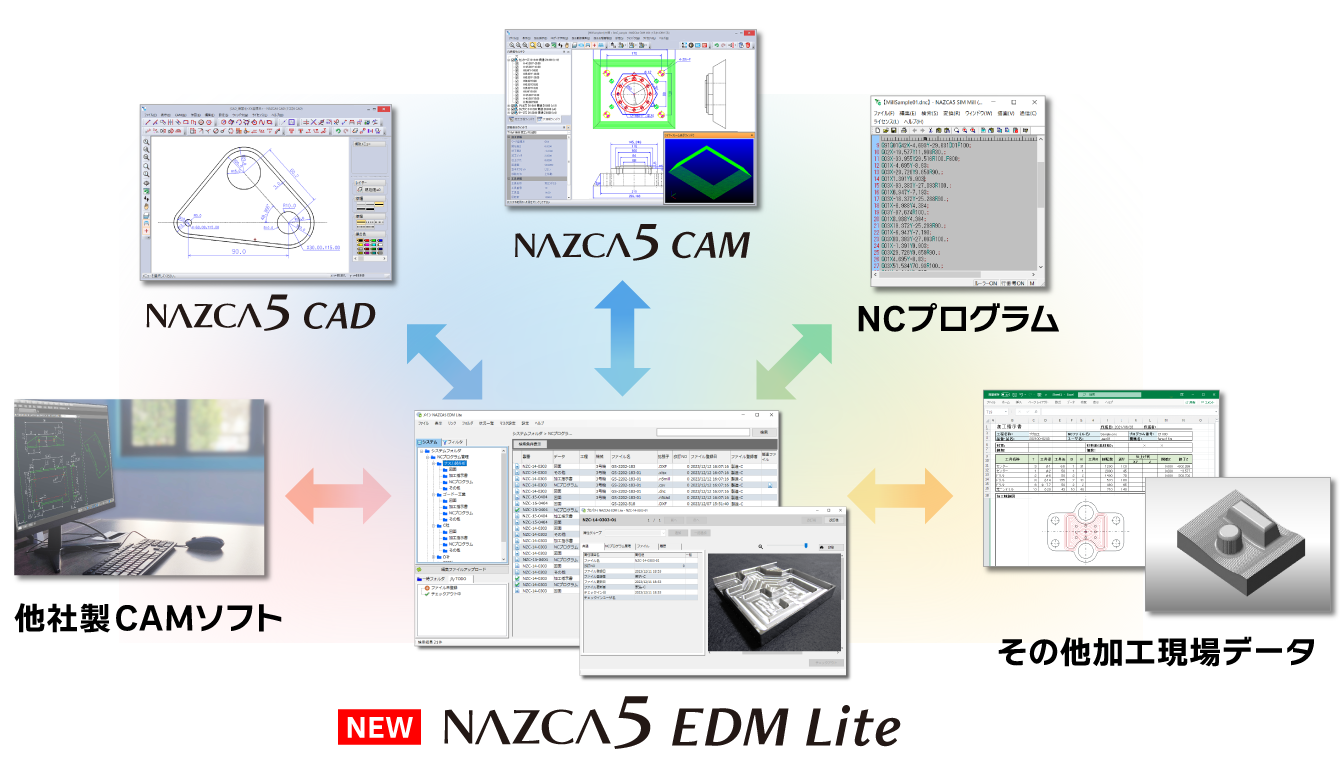

| 4 | 効率的なノウハウ継承に役立つ「データ管理システム」 |

| これらの取り組みを実現するためには、Excelや紙では限界があります。 そこで、加工現場に適した「データ管理システム」を導入することで、ノウハウの蓄積・共有・検索・再利用をスムーズに行えるようになります。 例えば、以下のような機能を持つシステムが有効です。

|

|

まとめ

ノウハウ継承は、日本の製造業がこれからも高品質なものづくりを続けていくために避けて通れない課題です。

今回ご紹介した、デジタル技術を活用したノウハウの見える化・仕組みづくりにより、「誰もが対応できる加工現場」を実現できます。また、適切なデータ管理システムを導入することで、知識の再利用がスムーズになり、教育の効率化や業務の安定化にもつながります。

この記事がノウハウ継承でお困りの方のヒントになれば幸いです。

≪ 関連製品はこちら ≫

それでは、最後までお読みいただきありがとうございました!